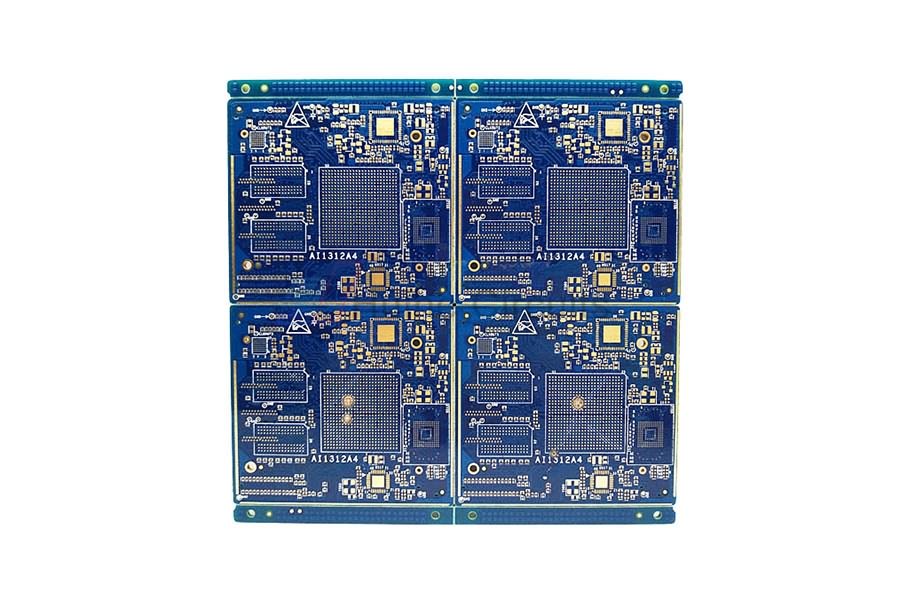

4-слойная печатная плата ENIG с контролем импеданса из тяжелой меди

Меры предосторожности при проектировании печатных плат из тяжелой меди

С развитием электронных технологий объем печатной платы становится все более малым, плотность становится все более высокой, а слои печатной платы увеличиваются, поэтому требуется, чтобы печатная плата имела цельную компоновку, антиинтерференционную способность, требования к процессу и технологичности выше. и выше, так как содержание инженерного проектирования очень велико, в основном для технологичности тяжелых медных печатных плат, технологичности и надежности инженерного дизайна продукта, необходимо быть знакомым со стандартами проектирования и соответствовать требованиям производственного процесса, создавать спроектированные продукт гладко.

1. Улучшить однородность и симметрию укладки меди внутреннего слоя.

(1) Из-за эффекта наложения паяльной площадки внутреннего слоя и ограничения потока смолы, печатная плата из тяжелой меди будет толще в области с высоким содержанием остаточной меди, чем в области с низким содержанием остаточной меди после ламинирования, что приведет к неравномерности толщины пластины и влияет на последующую заплатку и сборку.

(2) Поскольку печатная плата из тяжелой меди имеет большую толщину, КТР меди сильно отличается от КТР подложки, а разница в деформации велика после давления и нагрева.Внутренний слой распределения меди не симметричен, и легко может произойти коробление изделия.

Вышеуказанные проблемы необходимо устранить при проектировании продукта, чтобы, насколько это возможно, не влиять на функциональность и производительность продукта, внутренний слой зоны, свободной от меди.Конструкция медной точки и медного блока или замена большой медной поверхности на укладку медной точки оптимизирует трассировку, обеспечивает равномерную плотность, хорошую консистенцию, делает общую компоновку платы симметричной и красивой.

2. Улучшите уровень остатков меди во внутреннем слое.

С увеличением толщины меди разрыв линии становится глубже.В случае того же остаточного содержания меди количество смоляного наполнителя необходимо увеличить, поэтому необходимо использовать несколько полуотвержденных листов для удовлетворения клеевого наполнителя.Когда смолы меньше, это легко привести к отсутствию клеевого слоя и равномерности толщины пластины.

Низкий уровень остаточной меди требует заполнения большого количества смолы, а подвижность смолы ограничена.Под действием давления толщина диэлектрического слоя между областью медного листа, областью линии и областью подложки имеет большую разницу (толщина диэлектрического слоя между линиями самая тонкая), что легко привести к выход из строя HI-POT.

Таким образом, остаточный уровень меди должен быть максимально улучшен при проектировании печатных плат из тяжелой меди, чтобы уменьшить потребность в заполнении клеем, снизить риск надежности, связанный с неудовлетворенностью заполнением клеем и тонким средним слоем.Например, медные выводы и конструкция медного блока прокладываются в зоне, свободной от меди.

3. Увеличьте ширину линии и межстрочный интервал.

Для тяжелых медных печатных плат увеличение ширины линий не только помогает снизить сложность обработки травлением, но также значительно улучшает заполнение ламинированного клея.Наполнитель из стеклоткани с небольшим зазором меньше, а наполнитель из стеклоткани с большим зазором больше.Большое расстояние может снизить давление при заполнении чистым клеем.

4. Оптимизация конструкции прокладки внутреннего слоя.

Для тяжелых медных печатных плат, поскольку толщина меди большая, а также наложение слоев, медь имеет большую толщину, при сверлении трение сверла в плате в течение длительного времени легко приводит к износу сверла. , а затем влияет на качество стенки отверстия и в дальнейшем влияет на надежность продукта.Поэтому на этапе проектирования внутренний слой нефункциональных колодок следует проектировать как можно меньше, рекомендуется не более 4 слоев.

Если позволяет конструкция, прокладки внутреннего слоя должны быть как можно большего размера.Маленькие подушечки вызывают большее напряжение в процессе сверления, а скорость теплопроводности в процессе обработки высока, что легко приводит к образованию угловых трещин на медных подушечках.Увеличьте расстояние между независимой подушкой внутреннего слоя и стенкой отверстия настолько, насколько это позволяет конструкция.Это может увеличить эффективное безопасное расстояние между медным отверстием и прокладкой внутреннего слоя и уменьшить проблемы, вызванные качеством стенок отверстия, такие как микрокороткие замыкания, отказ CAF и т. д.